精密せん断加工

精密せん断加工

(シェービング加工)

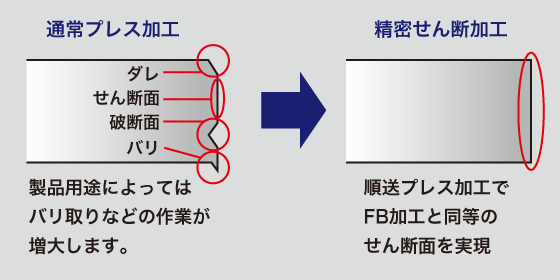

ブランク側面をシェービング仕上げすることにより、プレス品のダレ抑制、せん断面の確保を致します。通常のプレス加工では、必ず「抜きダレ」「破断面」が生じますが、弊社では順送・単発を問わず、「精密せん断加工」が可能です。良い状態で生産を維持する事が難しい技術ですが、品質チェックとメンテナンスは手を抜きません。管理体制が弊社の強みです。

冷間鍛造加工(塑性加工)

冷間鍛造加工(塑性加工)

順送型のステージ内に冷間鍛造の工程を設け、板厚6㎜までの減肉・増肉工程を含んだプレス加工が可能です。相応の金型費用を要する為、小ロット品には不向きですが、従来の工法から、プレスへ「工法転換」することにより、加工費、2次工程を大幅に削減できる可能性がございます。塑性加工により、御社のご要望を形にします。

様々な数量に柔軟な対応

様々な数量に柔軟な対応

100個程度の少量プレスから、月産100万個以上まで対応しております。必ず金型が必要となりますが、小ロットでは単発加工、数量がまとまれば順送加工、歩留り改善にはロボットによるトランスファー加工など、数量・製品形状に基づいて、最適な加工設備&方法をチョイスします。トータルコスト(金型費+製品単価)でメリットを生み出し、コスト抑制に繋がるご提案をさせて頂きます。

生産性検証(試作対応)

生産性検証(試作対応)

ワイヤーでブランク加工をし、簡易金型により生産性検証を致します。様々な機能を持った付加価値の高い製品を開発する際は、プレスで生産したいけれど、実際に加工可能なのかを見極める必要があります。製品形状の確認、加工上の問題点を抽出し、確実な量産につなげます。試作のみのご依頼では、加工条件&金型データの提供も承ります。

コストダウンに繋がった別工法からの工法転換実績

- ◎FB(ファインブランキング)製品の一般プレス加工化

◎切削部品のプレス加工による合理化

◎プレス加工後の2次加工レス化(ギヤ歯切り・ザグリ・面取り・皿モミなど)

◎複数部品(溶接・カシメなど)の一体化

◎440⇒780N/mm級ハイテン(材料変更)による熱処理レス化

◎リロール材採用による研摩加工の廃止